Thiết kế băng tải con lăn là nền tảng quyết định độ ổn định, tuổi thọ và khả năng mở rộng của hệ thống vận chuyển trong nhà máy. Ở bước này sẽ cần phải tính toán các thông số cơ học, động học lên bản vẽ chi tiết dựa trên các thông tin từ như cầu, môi trường làm việc của khách hàng. Trong bài viết này, Belota sẽ tổng hợp những công thức, nguyên tắc kỹ thuật cốt lõi và các yếu tố cần đánh giá khi thiết kế băng chuyền con lăn, giúp doanh nghiệp hạn chế rủi ro và tối ưu hiệu quả vận hành.

Vì sao thiết kế băng tải con lăn cần tính toán kỹ thuật?

Thiết kế băng tải con lăn đúng tiêu chuẩn kỹ thuật là yếu tố tiên quyết quyết định độ an toàn, hiệu suất và chi phí vận hành dài hạn của toàn bộ dây chuyền sản xuất. Chỉ cần sai lệch một thông số nhỏ cũng có thể dẫn đến rung lắc, kẹt hàng, mài mòn nhanh hoặc hư hỏng đồng bộ hệ thống:

Thiết kế băng tải con lăn đúng tiêu chuẩn kỹ thuật là yếu tố quyết định độ an toàn, hiệu suất và chi phí vận hành

Đảm bảo khả năng chịu tải và an toàn vận hành

Thiết kế giúp xác định đúng đường kính con lăn, khoảng cách con lăn và kết cấu khung, đảm bảo hệ thống chịu tải ổn định, phù hợp với lượng hàng hóa vận chuyển từ đó hạn chế nguy cơ võng, vỡ vòng bi hoặc biến dạng khung.

Hạn chế gián đoạn khi vận hành

Thiết kế đúng kỹ thuật giúp băng tải con lăn vận hành trơn tru, giảm lực cản và ma sát không cần thiết. Nhờ đó, sản phẩm di chuyển đều, không bị gián đoạn, nâng cao năng suất và giảm thời gian dừng máy do sự cố kỹ thuật.

Tối ưu chi phí vận hành và bảo trì

Một hệ thống được thiết kế chuẩn ngay từ đầu sẽ hạn chế mài mòn lệch, hư ổ bi, cong trục hoặc gãy khung. Điều này giúp doanh nghiệp tiết kiệm đáng kể chi phí bảo trì, thay thế linh kiện và tránh gián đoạn sản xuất không mong muốn.

Ngoài ra, thiết kế kỹ thuật hợp lý giúp lựa chọn đúng vật liệu và cấu hình cần thiết, tránh tình trạng “thiết kế dư tải” gây lãng phí hoặc “thiết kế thiếu tải” dẫn đến hỏng hóc sớm. Nhờ đó, chi phí đầu tư được tối ưu mà vẫn đảm bảo hiệu quả sử dụng lâu dài.

Phù hợp với tải trọng và loại hàng hóa

Mỗi loại hàng hóa có kích thước, khối lượng và đặc tính khác nhau. Việc tính toán kỹ giúp lựa chọn đúng loại con lăn (thép, nhựa, inox), đường kính trục, ổ bi và bước con lăn, đảm bảo băng tải chịu lực tốt mà không gây biến dạng hoặc hư hỏng hàng hóa.

Xem thêm: Băng Tải Con Lăn (Roller) Belota Chất Lượng - Báo Giá Mới Nhất 2025

Các thông số kỹ thuật quan trọng trong khâu thiết kế

Để thiết kế băng tải con lăn chuyên nghiệp, các thông số kỹ thuật cần được tính toán đồng bộ thay vì tách rời từng hạng mục. Mỗi thông số đều có ảnh hưởng trực tiếp đến độ bền và hiệu suất vận hành.

|

Thông số |

Mục đích |

|

Đường kính con lăn |

Quyết định tốc độ vận chuyển và khả năng chịu tải cục bộ của hệ thống. |

|

Độ dày ống |

Tăng cường độ% cứng vững, chống lại sự biến dạng, móp méo dưới áp lực tải trọng lớn. |

|

Vật liệu con lăn |

Đảm bảo tính thích nghi với môi trường (chống ăn mòn cho thực phẩm, chịu mài mòn cho khai khoáng). |

|

Khoảng cách con lăn |

Đảm bảo hàng hóa luôn được đỡ bởi ít nhất 3 con lăn, tránh tình trạng hàng bị kẹt hoặc rung lắc. |

|

Trục con lăn |

Chịu lực uốn chính của toàn bộ tải trọng; đảm bảo sự đồng tâm và ổn định khi quay ở tốc độ cao. |

|

Độ dốc (cho băng tải tự chảy) |

Đảm bảo hàng tự trôi nhờ trọng lực nhưng không quá nhanh gây va đập, hư hỏng sản phẩm. |

|

Tải trọng tĩnh và động |

Đảm bảo khung sườn và con lăn không bị võng hoặc rung lắc dữ dội khi vận hành thực tế. |

|

Loại vòng bi |

Ảnh hưởng trực tiếp đến độ êm, ma sát và tuổi thọ vận hành của từng con lăn đơn lẻ. |

các thông số kỹ thuật cần được tính toán đồng bộ thay vì tách rời từng hạng mục

Hướng dẫn thiết kế băng tải con lăn chuyên nghiệp

Khi đã biết hết các thông số cần thiết của khâu thiết kế, các kỹ sư sẽ đến với quá trình tính toán kỹ thuật tổng thể nhằm đảm bảo hệ thống vận hành ổn định, an toàn. Dưới đây là hướng dẫn thiết kế băng tải con lăn đầy đủ và chính xác nhất.

Lựa chọn con lăn phù hợp

Con lăn là bộ phận trực tiếp tiếp xúc với hàng hóa, vì vậy cần được lựa chọn dựa trên tải trọng, kích thước sản phẩm và môi trường làm việc.

-

Đường kính con lăn phải đủ lớn để chịu tải và hạn chế võng trục.

-

Vật liệu con lăn thường là thép mạ kẽm, inox hoặc nhựa, tùy môi trường khô, ẩm hay thực phẩm.

-

Ổ bi và trục con lăn cần đảm bảo khả năng chịu lực, quay trơn, ít ma sát để tăng tuổi thọ hệ thống.

Đường kính con lăn phải đủ lớn để chịu tải và hạn chế võng trục

Tính toán khoảng cách con lăn

Khoảng cách giữa các con lăn ảnh hưởng trực tiếp đến độ ổn định của hàng hóa khi di chuyển. Nguyên tắc phổ biến là luôn có ít nhất 3 con lăn tiếp xúc với sản phẩm tại mọi thời điểm.

Công thức:

P =< L/min3

(Trong đó P là khoảng các con lăn, Lmin là chiều dài của kiện hàng nhỏ nhất).

-

Với hàng nhỏ, nhẹ → khoảng cách con lăn ngắn.

-

Với hàng lớn, tải nặng → có thể tăng khoảng cách nhưng vẫn phải đảm bảo phân bố tải đều, tránh võng băng và kẹt hàng.

Thiết kế khung băng tải con lăn

Khung băng tải đóng vai trò chịu lực chính cho toàn bộ hệ thống. Khi thiết kế cần chú ý:

-

Kết cấu khung đủ cứng vững, không rung lắc khi vận hành liên tục.

-

Vật liệu khung thường là thép sơn tĩnh điện hoặc inox đối với môi trường ẩm, ăn mòn.

-

Chiều cao và chân tăng chỉnh cần phù hợp với dây chuyền hiện có, dễ cân chỉnh khi lắp đặt.

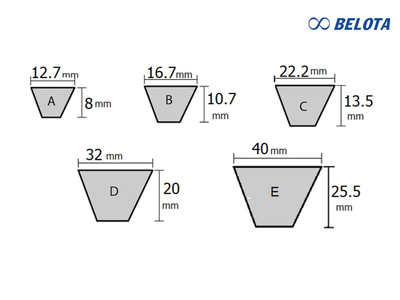

Thiết kế hệ truyền động cho băng tải con lăn

Tùy mục đích sử dụng, băng tải con lăn có thể là loại tự do hoặc truyền động bằng động cơ.

-

Với băng tải truyền động, cần tính toán công suất motor, tốc độ vận hành và mô-men xoắn phù hợp tải trọng.

-

Hệ truyền động thường sử dụng xích - nhông, dây đai hoặc motor gắn trục, đảm bảo vận hành êm, ít hao mòn và dễ bảo trì.

Thiết kế hệ truyền động cho băng tải con lăn

Tiêu chuẩn an toàn trong thiết kế băng tải con lăn

An toàn là yếu tố bắt buộc trong thiết kế băng tải con lăn nhằm bảo vệ người vận hành, thiết bị và đảm bảo hệ thống hoạt động ổn định lâu dài. Khi thiết kế cần tuân thủ các tiêu chuẩn và nguyên tắc an toàn sau:

-

Che chắn bộ phận chuyển động: Trục truyền động, nhông xích, dây curoa và các điểm kẹp phải được lắp tấm che bảo vệ để tránh tai nạn khi vận hành.

-

Thiết kế kết cấu chịu lực an toàn: Khung băng tải, chân đỡ và liên kết bulông phải đủ độ cứng, hệ số an toàn cao, không biến dạng khi chịu tải tối đa.

-

Kiểm soát điểm kẹt và va chạm: Khoảng hở giữa các con lăn, giữa băng tải và khung phải được tính toán hợp lý để tránh kẹt tay, kẹt sản phẩm.

-

Trang bị thiết bị dừng khẩn cấp: Băng tải con lăn có truyền động bắt buộc phải có nút dừng khẩn (Emergency Stop) ở vị trí dễ thao tác.

-

Đảm bảo an toàn điện: Động cơ, tủ điện, dây dẫn phải đạt chuẩn cách điện, nối đất đầy đủ và bảo vệ quá tải.

-

Tuân thủ tiêu chuẩn kỹ thuật: Áp dụng các tiêu chuẩn phổ biến như ISO, ANSI, JIS hoặc TCVN trong thiết kế và chế tạo băng tải con lăn.

Việc tuân thủ đầy đủ các tiêu chuẩn an toàn không chỉ giúp giảm thiểu rủi ro tai nạn lao động mà còn nâng cao độ bền thiết bị, hạn chế dừng máy và tối ưu hiệu quả vận hành cho toàn bộ dây chuyền.

An toàn là yếu tố bắt buộc trong thiết kế băng tải con lăn nhằm bảo vệ người vận hành

Những lỗi thường gặp khi thiết kế hệ thống con lăn

Thực tế cho thấy, nhiều hệ thống phải tháo ra làm lại chỉ sau vài tháng do lỗi ngay từ khâu thiết kế. Các lỗi phổ biến bao gồm:

-

Khoảng cách con lăn quá thưa: Gây ra tình trạng hàng bị "vấp" hoặc kẹt giữa hai con lăn.

-

Tính toán sai công suất: Motor nóng nhanh, tiêu hao điện năng hoặc không khởi động được khi đầy tải.

-

Bỏ qua môi trường vận hành: Sử dụng con lăn thép trong môi trường ẩm ướt dẫn đến kẹt vòng bi sau 1-2 tháng.

Việc đầu tư vào thiết kế hệ thống băng chuyền con lăn chuẩn kỹ thuật ngay từ đầu giúp doanh nghiệp tránh được các chi phí sửa chữa, gián đoạn sản xuất và rủi ro vận hành không đáng có.

Xem thêm: Cách nối băng tải cao su đúng kỹ thuật, bền và an toàn

Quy trình thiết kế băng tải con lăn từ khảo sát đến bàn giao

Một quy trình thiết kế băng tải con lăn bài bản thường được triển khai theo hai giai đoạn chính, đảm bảo tính chính xác và đồng bộ giữa bản vẽ và thực tế lắp đặt.

Giai đoạn 1: Khảo sát – Tư vấn – Thiết kế

Khảo sát

Đơn vị thiết kế tiến hành khảo sát mặt bằng lắp đặt, đo đạc kích thước khu vực, độ cao, hướng di chuyển và không gian vận hành. Đồng thời phía khách hàng sẽ được yêu cầu làm rõ các thông tin sau:

-

Thông tin hàng hóa: Kích thước (DxRxC), trọng lượng (Min/Max), vật liệu đáy (thùng carton, pallet gỗ hay nhựa), độ cứng của đáy.

-

Môi trường: Có bụi, nước, hóa chất hay nhiệt độ cao không?

-

Mặt bằng: Đo đạc không gian lắp đặt, độ dốc mặt sàn, các điểm giao cắt với máy móc khác.

Một quy trình thiết kế băng tải con lăn bài bản thường được triển khai theo hai giai đoạn chính

Tư vấn

Sau khi khảo sát, bộ phận kỹ thuật sẽ tiến hành tư vấn các lựa chọn tối ưu nhất cho doanh nghiệp, bao gồm:

-

Loại băng tải: Băng tải tự do để tiết kiệm điện hay băng tải có động cơ để kiểm soát tốc độ?

-

Vật liệu: Khung nhôm cho tải nhẹ/thẩm mỹ, khung thép sơn tĩnh điện cho tải trung bình, hoặc Inox cho thực phẩm.

-

Tính năng mở rộng: Có cần co rút, nâng hạ hay tích hợp cảm biến đếm sản phẩm không?

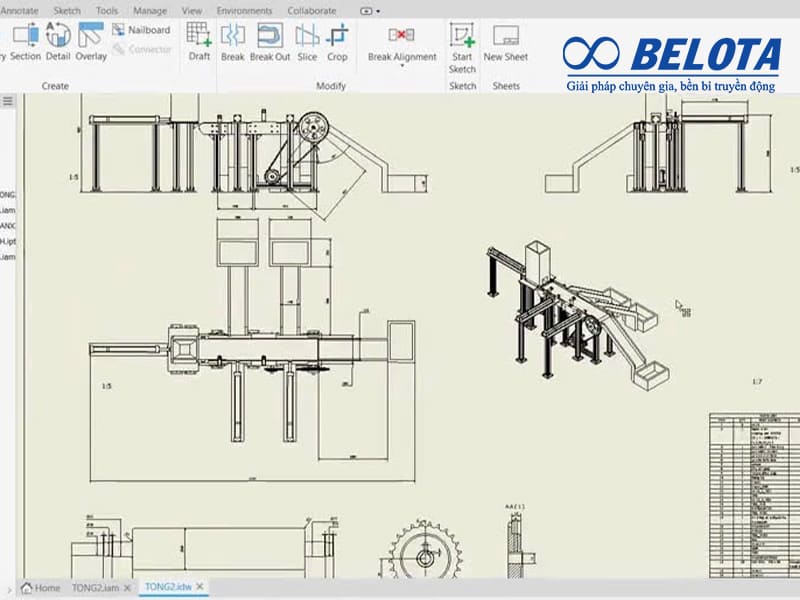

Thiết kế kỹ thuật

Bước này, kỹ sư triển khai bản vẽ 2D/3D thể hiện đầy đủ kích thước, vị trí con lăn, động cơ, hộp giảm tốc, chân đỡ và các điểm liên kết. Bản vẽ được kiểm tra, hiệu chỉnh và thống nhất với khách hàng trước khi gia công.

Kỹ sư triển khai bản vẽ 2D/3D thể hiện đầy đủ kích thướ

Giai đoạn 2: Gia công - lắp ráp - chạy thử

Gia công chi tiết

Các chi tiết được gia công theo đúng bản vẽ kỹ thuật. Sau khi lắp ráp hoàn chỉnh, băng tải con lăn được chạy thử không tải và có tải để kiểm tra độ ổn định, độ ồn, độ thẳng và khả năng chịu tải.

Lắp đặt

Hệ thống được vận chuyển đến công trình, lắp đặt theo đúng mặt bằng đã khảo sát. Kỹ thuật viên tiến hành căn chỉnh độ cân bằng, kiểm tra kết nối và vận hành thử trong điều kiện thực tế.

Chạy thử

Sau khi chạy thử đạt yêu cầu, hệ thống được nghiệm thu và bàn giao cho khách hàng. Đơn vị cung cấp hướng dẫn vận hành, bảo trì định kỳ và cung cấp tài liệu kỹ thuật kèm chính sách bảo hành.

Lắp đặt và chạy thử hệ thống băng tải con lăn

Các câu hỏi thường gặp

1. Khi bắt đầu thiết kế băng tải con lăn, yếu tố nào cần ưu tiên trước?

Yếu tố quan trọng nhất là đặc tính hàng hóa: trọng lượng, kích thước đáy và bề mặt tiếp xúc. Đây là cơ sở để chọn con lăn, khung và công suất truyền động phù hợp.

2. Làm thế nào để lựa chọn vật liệu con lăn phù hợp với môi trường nhà xưởng?

Việc chọn vật liệu con lăn thường dựa trên điều kiện môi trường và yêu cầu vận hành cụ thể.

-

Kho vận thông thường: con lăn thép mạ kẽm\

-

Thực phẩm, dược phẩm, môi trường ẩm/hóa chất: con lăn inox 304

-

Hàng nhẹ, cần vận hành êm: con lăn nhựa

3. Khoảng cách giữa các con lăn bao nhiêu là hợp lý?

Trong thiết kế băng tải con lăn, nguyên tắc thường được áp dụng là sản phẩm phải luôn được đỡ bởi ít nhất ba con lăn cùng lúc. Quy tắc này giúp hàng hóa di chuyển ổn định, hạn chế lật, kẹt hoặc võng giữa các khe hở.

4. Băng tải con lăn có thể tích hợp với dây chuyền tự động hóa sẵn có không?

Có. Băng tải con lăn dễ tích hợp cảm biến, biến tần và PLC, giúp đồng bộ với dây chuyền tự động và tiết kiệm năng lượng.

5. Vì sao chi phí thiết kế băng tải con lăn giữa các đơn vị lại chênh lệch nhiều?

Sự khác biệt về chi phí thường đến từ chất lượng vật liệu và linh kiện được đưa vào thiết kế. Những phương án giá thấp có thể sử dụng thép mỏng hoặc vòng bi không rõ nguồn gốc, dẫn đến hiện tượng võng khung, ồn hoặc kẹt con lăn chỉ sau vài tháng vận hành.

Ngược lại, thiết kế theo chuẩn kỹ thuật tập trung vào độ bền và tính ổn định lâu dài, sử dụng linh kiện đạt chuẩn để hạn chế downtime – yếu tố chi phí mà doanh nghiệp thường chỉ nhận ra rõ nhất khi hệ thống gặp sự cố.

Kết luận

Tóm lại, một bản thiết kế băng tải con lăn bài bản và chính xác chính là nền tảng giúp doanh nghiệp tối ưu hiệu suất vận hành và kiểm soát rủi ro trong sản xuất. Việc đầu tư đúng ngay từ khâu tư vấn và tính toán kỹ thuật ban đầu sẽ mang lại hiệu quả kinh tế bền vững trong suốt vòng đời thiết bị. Quý doanh nghiệp có nhu cầu vui lòng liên hệ với Belota để được tư vấn giải pháp phù hợp, đáp ứng điều kiện sản xuất và yêu cầu vận hành thực tế của nhà máy.