Để một hệ thống băng tải hoạt động trơn tru, ổn định không thể thiếu vai trò của bộ phận căng băng tải. Bộ phận này giúp băng tải bám sát vào puly, duy trì lực căng phù hợp trong suốt quá trình vận hành để vận chuyển hàng hóa một cách mượt mà. Với nhiệm vụ quan trọng như vậy, việc thiết kế và điều chỉnh cơ cấu căng băng tải đúng kỹ thuật là rất cần thiết. Trong bài viết này, Belota sẽ chia sẻ chi tiết đến bạn các thiết kế căng băng tải phổ biến cùng ưu và nhược điểm từng loại.

Cơ cấu căng băng tải là gì?

Cơ cấu căng băng tải là bộ phận dùng để điều chỉnh và duy trì lực căng phù hợp cho dây băng tải trong suốt quá trình vận hành. Cơ cấu này thường được bố trí ở đầu hoặc cuối băng tải nhằm:

- Làm cho dây băng ôm chặt tang chủ động, hạn chế trượt băng khi truyền động.

- Ngăn ngừa hiện tượng võng băng, lệch băng hoặc rung lắc trong quá trình chạy.

- Đảm bảo băng tải vận hành ổn định, liên tục trong thời gian dài, kể cả khi tải thay đổi.

- Góp phần nâng cao năng suất, giảm hao mòn và kéo dài tuổi thọ cho dây băng và các bộ phận liên quan.

Nhờ có cơ cấu căng phù hợp, hệ thống băng tải đáp ứng tốt yêu cầu vận hành an toàn, hiệu quả và ổn định, đúng như kỳ vọng của các nhà đầu tư và đơn vị sản xuất.

Cơ cấu căng băng tải là bộ phận dùng để điều chỉnh và duy trì lực căng phù hợp cho dây băng tải

>> Xem thêm: Khi nào cần thay băng tải? 5 Dấu hiệu xuống cấp nghiêm trọng

Tầm quan trọng của lực căng băng tải

Lực căng băng giúp tang chủ động tạo ma sát đủ lớn để kéo băng tải chuyển động. Khi cơ cấu căng băng không phù hợp, hệ thống có thể phát sinh các vấn đề như:

- Lệch đường tâm băng tải

- Căng băng quá mức gây mòn nhanh băng tải cao su

- Hư hỏng vòng bi, gối đỡ

- Căng băng không đủ gây trượt băng

- Gây nhầm lẫn cho nhân viên bảo trì

- Khó tiếp cận và điều chỉnh khi bảo dưỡng

Những sự cố này có thể dẫn tới dừng băng tải, kéo theo việc dừng toàn bộ máy móc và dây chuyền sản xuất, điều hoàn toàn không mong muốn trong các nhà máy hoạt động 24/7.

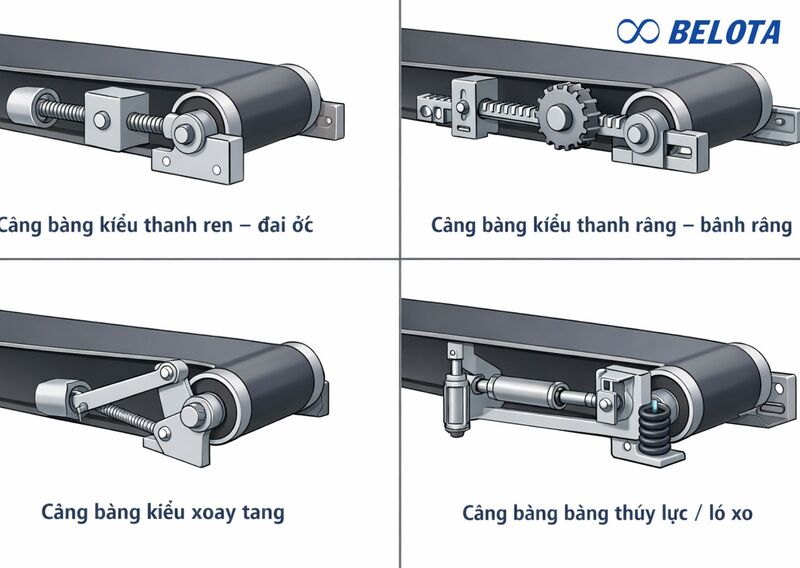

Các thiết kế cơ cấu căng băng tải phổ biến hiện nay

Hiện nay, cơ cấu căng băng tải ngắn có thể chia thành 4 nhóm chính:

Các thiết kế bộ phận căng băng tải phổ biến hiện nay

Căng băng kiểu thanh ren – đai ốc

Đây là phương pháp căng băng đơn giản và phổ biến nhất. Khi siết đai ốc ở cuối khung băng tải, thanh ren sẽ đẩy gối đỡ tịnh tiến, tạo lực căng cho băng. Hai bên phải được điều chỉnh đều nhau, đồng thời thực hiện cả căng băng và lái băng.

Ưu điểm:

- Kết cấu đơn giản, dễ chế tạo

- Giá thành thấp

- Quen thuộc, dễ sử dụng

Nhược điểm:

- Căn chỉnh hoàn toàn thủ công

- Căng băng ảnh hưởng trực tiếp tới lái băng

- Dễ siết quá căng do bước ren ngắn

- Khó tiếp cận khi bảo trì

- Tăng chiều dài tổng thể băng tải

- Không tự bù giãn băng, cần tái căn chỉnh thường xuyên

- Nên phù hợp với các hệ thống đơn giản, yêu cầu chi phí thấp.

Căng băng kiểu thanh ren – đai ốc là phương pháp đơn giản và phổ biến nhất

Căng băng kiểu thanh răng – bánh răng

Cơ cấu này sử dụng bánh răng ăn khớp đồng thời với hai thanh răng gắn trên khung. Khi quay bánh răng từ một phía, cả hai gối đỡ sẽ tịnh tiến song song, tạo lực căng băng đồng đều. Do đó, cần thêm cơ cấu lái băng độc lập.

Ưu điểm:

- Căng băng không ảnh hưởng tới lái băng

- Rút ngắn thời gian bảo trì

- Dễ tiếp cận điều chỉnh từ một phía

- Giảm rủi ro siết quá căng

Nhược điểm:

- Căn chỉnh thủ công

- Yêu cầu khung băng tải có độ chính xác cao

- Không tự bù giãn băng, cần điều chỉnh định kỳ

Phù hợp với các băng tải ngắn nhưng yêu cầu độ ổn định và chính xác cao.

Căng băng kiểu thanh răng – bánh răng

Căng băng kiểu xoay tang

Kiểu cơ cấu căng băng tải này hoạt động theo nguyên lý một đầu tang có thể xoay được. Khi xoay tới vị trí khóa dưới, băng sẽ được căng; khi xoay lên vị trí trên, băng sẽ chùng. Sau một thời gian sử dụng, thanh ren sẽ được dùng để căng lại và điều chỉnh tâm băng.

Ưu điểm:

- Thao tác nhanh, không cần dụng cụ

- Dễ dàng làm sạch bên trong băng tải

- Căng băng không ảnh hưởng tới lái băng

Nhược điểm:

- Căn chỉnh thủ công

- Yêu cầu khung chính xác

- Không tự động bù giãn băng

Phù hợp cho ngành thực phẩm, nơi yêu cầu vệ sinh và tháo lắp nhanh.

Cơ cấu căng băng kiểu xoay tang

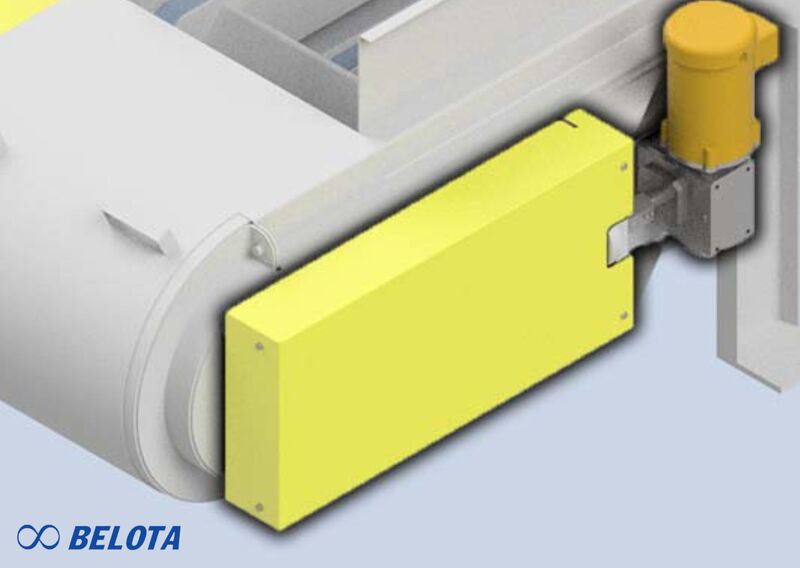

Căng băng bằng thủy lực hoặc lò xo

Phương pháp này thường áp dụng cho băng tải dài và tải nặng. Một cụm tối thiểu 3 con lăn được bố trí trên đường băng hồi. Xy lanh thủy lực hoặc lò xo kéo con lăn dưới xuống để tạo và duy trì lực căng.

Ưu điểm:

- Duy trì lực căng ổn định

- Tự động bù giãn băng

- Giảm nhu cầu căn chỉnh trong quá trình vận hành

Nhược điểm:

- Chi phí đầu tư cao

- Thời gian thay băng lâu hơn

- Dễ bám bẩn mặt dưới băng tải

- Không phù hợp với một số ứng dụng thực phẩm

Căng băng bằng thủy lực hoặc lò xo thường áp dụng cho băng tải dài và nặng

>> Xem thêm: Cách tính chọn động cơ băng tải dễ hiểu, chuẩn kỹ thuật

Nên chọn phương pháp căng băng tải nào?

Không có một phương pháp căng băng nào là tốt nhất cho mọi ứng dụng. Trong đa số trường hợp, căng băng kiểu thanh ren đã đủ đáp ứng nhu cầu vận hành cơ bản.

Tuy nhiên, khi đầu tư băng tải nguyên bộ từ đơn vị chế tạo, người sử dụng thường kỳ vọng:

- Dễ bảo trì hơn

- Độ ổn định cao hơn

- Ít dừng máy hơn

Vì vậy, việc lựa chọn cơ cấu căng băng cần dựa trên:

- Chiều dài và tải trọng băng tải

- Môi trường làm việc (thực phẩm, bụi bẩn, ẩm ướt…)

- Yêu cầu về bảo trì và vệ sinh

- Ngân sách đầu tư

Thiết kế đúng cơ cấu căng băng ngay từ đầu sẽ giúp giảm chi phí bảo trì, tăng tuổi thọ băng tải và đảm bảo dây chuyền sản xuất vận hành liên tục, ổn định.

Lời kết

Cơ cấu căng băng tải tuy là một bộ phận nhỏ nhưng lại giữ vai trò then chốt trong việc đảm bảo băng tải vận hành ổn định, an toàn và bền bỉ theo thời gian. Việc lựa chọn và thiết kế đúng phương pháp căng băng không chỉ giúp hạn chế trượt, lệch băng và sự cố kỹ thuật, mà còn giảm chi phí bảo trì, kéo dài tuổi thọ thiết bị. Do đó, Belota khuyên bạn ngay từ giai đoạn thiết kế hoặc nâng cấp hệ thống, nên cân nhắc kỹ các yếu tố vận hành thực tế và tham khảo tư vấn kỹ thuật chuyên sâu để lựa chọn cơ cấu căng băng phù hợp, đảm bảo hiệu quả lâu dài cho hoạt động sản xuất.

>> Tham khảo ngay: Báo Giá Băng Tải Mới Nhất T1/2026 Đủ Loại - Tư Vấn Miễn Phí